完成单位:内蒙古新绿工程技术咨询有限公司

一、项目背景

鄂托克前旗风光资源丰富,具备大规模开发风电、光伏电站的资源条件,且地处宁东、蒙西、陕北三大经济板块之间的战略腹地,周边有上海庙能源化工基地、宁东能源化工基地和苏银产业园三座大型工业园区,园区内拥有大量煤化工、精细化工、电池制造等高耗能制造企业,生产过程用氢量巨大。精细化工要求的氢气纯度高,传统煤制氢、天然气制氢和其他化工原料制氢技术都存在一定的高能耗、高污染、工艺流程长且出氢纯度低等缺点。本项目电解水制取氢气纯度可达到99.99%,更能够满足精细化工用氢需求。三座工业园区近期精细化工用氢需求量达17000吨/年,通过本项目所制氢气实现部分用氢替代,可更好满足化工生产需要,促进地区化工产业绿色转型升级。

内蒙古自治区能源局发布《内蒙古自治区能源局关于开展2021年度风光制氢一体化示范的通知》(内能油气字[2021]468号),优选了7个2021年度风光制氢示范项目,7个项目中就包含本项目《鄂尔多斯市鄂托克前旗上海庙经济开发区光伏制氢项目》。

《鄂尔多斯市鄂托克前旗上海庙经济开发区光伏制氢项目》包括250MW光伏发电站工程和6000吨/年的制氢站两部分。根据国家发展改革委关于印发《不单独进行节能审查的行业目录》的通知(发改环资规[2017]1975号),光伏电站不单独进行节能审查,但考虑到本项目为风光制氢一体化项目,因此本次评价范围为250MW光伏发电站工程和6000吨/年的光伏发电制氢一体化部分。

本项目光伏电站位于鄂尔多斯市鄂托克前旗上海庙镇西南12km、上海庙经济开发区西边界外,与制氢站的距离5.9km。制氢站位于上海庙经济开发区内,属于基础化学原料制造类项目,制氢站处于精细及新材料项目区域;本项目为光伏制氢一体化项目,利用光伏场供给电力,无废气产生,仅有少量脱盐水站浓盐水与生活污水委托有资质的企业处理,对环境不会产生较大影响,与精细及新材料项目区域产业定位不冲突,上海庙经济开发区管理委员会出具了关于本项目的证明,证明本项目符合园区规划及入区条件。

二、项目内容

建设规模:本项目建设250MW光伏电站;建设9000Nm3/h制氢站,项目年产氢气量6000吨。

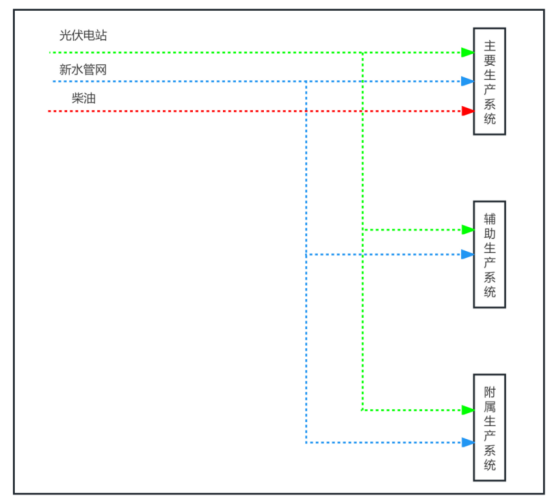

建设内容:本项目光伏电站占地约422.37公顷,建设规模为250MW,包括:光伏组件、逆变器、固定式支架、升压设备、升压站内电气设备等;制氢站占地面积7.67公顷,采用碱性电解水制氢工艺,建设9套1000Nm3/h电解槽制氢装置及配套设施,主要包括:电解系统、气液分离系统、氢气纯化系统、氧气纯化系统、氢气压缩装车系统、氧气液化系统及辅助和附属生产设施。

三、工艺方案

(一)建设方案

本项目光伏电站建设容量250MW,设80个3.125MW级光伏发电单元,每个光伏发电单元配置1台3125kW集中式箱逆变一体机,升压变将逆变器输出的交流电压升至交流35kV输出,每5~6个箱逆变一体机高压侧并联后,通过1回35kV集电线路接入升压站35kV配电装置,共14回35kV集电线路。场内集电线路采用直埋电缆形式,以14回集电线路接入本项目新建220kV升压站35kV开关柜。本项目建设250MW光伏电站,新建一座220kV升压站,并以1回220kV线路接入制氢降压站220kV侧。升压站220kV配电装置采用线路-变压器组接线,设置1台容量为250MVA的220/35kV升压变压器。

本项目制氢站用电采用光伏发电与电网对冲方案,制氢站采用碱性电解水制氢技术,采用9台1000Nm3/h电解槽,制氢规模为9000Nm3/h,设置2套4500Nm3/h的气液分离装置和1套9000Nm3/h的氢气纯化装置,1套4500Nm3/h的氧气纯化装置和氧气液化装置。依据园区用氢需求,送往园区10km范围内用氢企业,采用压缩机增加至4.0MPa后管道输送至用氢企业,用户端入口压力不低于3.0MPa。

(二)反应机理

碱性水电解制氢的原理是将一对电极浸没在电解液中,电极中间隔以防止气体渗透的隔膜,从而构成水电解池。当给水电解池通以一定的直流电时,水就发生分解,在阴极析出氢气,阳极析出氧气,碱液在水中的作用在于增加水的电导率,本身不参加反应,其反应式如下:

阴极上:2e+2H2O→H2↑+2OH-

阳极上:2OH--2e→H2O+1/2O2↑

总反应式:2H2O→2H2↑+O2↑

(三)可再生能源利用情况

本项目建设光伏电站、制氢站、综合楼、中控室、制氢降压站、脱盐水站、综合泵站、循环水站、全厂事故池等。本项目使用可再生能源光伏发电电解制取的氢气,满足氢气的低碳排放要求,并且制氢成本也较低,具有极高的经济性和较低碳排放。

本项目光伏电站为完全自发自用模式。当光伏发电充足时,产生的电力经220kV供电线路输送到制氢站降压站高压端子用于本项目制氢站及氢储运设施用电;多余部分通过马兰花220kV变电站上网。当夜间无光伏发电及光伏发电不足时,通过马兰花变电站线路反送到制氢降压站高压端子供电。本项目制氢站的用电维持负荷大小可以消纳光伏电站发出的电力。

本项目制氢站用电采用光伏发电与电网对冲方案,对冲规则为制氢所需网购电与光伏发电上网电量进行冲销,因此制氢站的用电稳定性有保障,完全可以按照下游氢气需求进行负荷调节。

(四)光伏电站

光伏电站建设容量250MW,设80个3.125MW级光伏发电单元,每个光伏发电单元配置1台3125kW集中式箱逆变一体机,升压变将逆变器输出的交流电压升至交流35kV输出,每5~6个箱逆变一体机高压侧并联后,通过1回35kV集电线路接入升压站35kV配电装置,共14回35kV集电线路。场内集电线路采用直埋电缆形式,以14回集电线路接入本项目新建220kV升压站35kV开关柜。本项目建设250MW,新建一座220kV升压站,升压后通过1回220kV线路接入制氢降压站220kV侧。制氢220kV降压站新建1回220kV出线至马兰花220kV变电站。光伏升压站220kV侧为线变组接线,35kV侧为单母线分段接线。制氢站220kV降压站为单母线接线。升压站220kV配电装置采用线路-变压器组接线,设置1台容量为250MVA的220/35kV升压变压器。

(五)制氢工艺

本项目制氢规模为9000Nm3/h,采用9台1000Nm3/h电解槽,设置2套4500Nm3/h的气液分离装置和1套9000Nm3/h的氢气纯化装置。制氢系统采用单元组装式结构。主要由电解槽、气液处理器(框架)、加水泵、水碱箱、控制柜、整流柜、整流变压器、阻火器等部分组成。

1、电解槽

电解槽为压滤式双极性串联结构,是制氢系统的核心。以20%-30%的KOH、NaOH水溶液为电解质,采用聚苯硫醚(PPS)等材料作为隔膜,当电解槽接通直流电源,电解电流上升到一定数值时,电解槽内的水被电解成氢气和氧气。碱性电解水工作电流密度约为0.25A/cm2,能源效率通常在60%左右。极框下部有进液管,上部有氢、氧气液出口管;电解液在电解槽内直流电的作用下分解,在电极表面析出氢气与氧气,经各自通道分别进入气液系统。阴极产生的氢气与电解液(单槽90±5℃、1.8MPa)一起送至气水分离框架的氢分离器内,在重力作用下进行气液分离。同样,阳极产生的氧气与电解液(单槽90±5℃、1.8MPa)一起送至气水分离框架的氧分离器内,在重力作用下进行气液分离。

本项目采用单套产氢量为1000Nm3/h的电解槽,共设置9套。

2、气液分离装置

气液分离装置内分别设有氢分离洗涤器、氧分离器、氢气冷却器、气水分离器、碱液循环泵等设备。含有氢气和氧气的电解液分别经过氢、氧分离器,在重力作用下与电解碱液发生沉降分离,分离出的氧气送至氧气纯化系统,分离出的氢气进入氢气纯化装置。

从分离器出来后的氢气依次进入氢分离器、气体冷却器、捕滴器、气水分离器,氢气从气水分离器出来分作三路:一路经阻火器放空,正常工作储氢时,放空阀关闭;一路经止回阀进入氢气纯化装置(单槽<40℃、1.8MPa、1000Nm3/h);一路经截止阀进入氢中氧气分析仪,显示氧气浓度(单槽<40℃、≤0.1MPa、250-500mL/min)。

从分离器出来后的氧气依次进入氧分离器、气体冷却器、捕滴器、气水分离器,氧气从气水分离器出来分作三路:一路经阻火器放空,正常工作储氢时,放空阀关闭;一路经水电磁阀进入氧中氢分析仪,并由氧中氢分析仪显示氧气中含氢量后放空(单槽<40℃、≤0.1MPa、500-1000mL/min);一路接至氧气纯化装置(单槽<40℃、1.8MPa、500Nm3/h)。

氢、氧分离器中的水经连通管汇集,经过滤器除去机械杂质,由循环泵经流量开关打入电解槽,形成闭环系统,保证连续运行。

本项目设置2套4500Nm3/h的气液分离装置。

3、纯化装置

纯化装置主要分为氢气纯化装置和氧气纯化装置。

1)氢气纯化装置:氢气纯化装置主要是将气液处理器分离得到的氢气进行进一步干燥,产生合格的气体,贮存到储罐。氢气纯化系统由脱氧器,氢气干燥器A、B、C,过滤器、积液罐、阀门、管路、管件、一次仪表、框架等组成。纯化控制柜是控制部分的核心,可实现自动调节、显示、报警、联锁等功能,通过冷却去湿、吸附干燥的方法清除杂质,纯化氢气。经气液分离器出来的粗氢气进入脱氧设备,在钯催化剂作用下,利用O2氧化性性,将粗氢气中的O2进行反应生成H2O(化学反应式2H2+O2=2H2O)。经脱氧后的粗氢气体进入干燥器,通过吸附剂吸附除去氢气中的水分。干燥器再生过程采用电加热器加热的方式,再生加热所需的电加热器温度为200℃,吸附终了后温度为40℃。

从气液分离器出来的氢气(单槽<40℃、1.8MPa、1000Nm3/h),经过冷却器冷却再进入气水分离器,除去游离水分后进入干燥器A,氢气中的水分被吸附剂吸附除去,成为产品气后进入干燥器B,氢气被干燥器B内的电加热元件加热后将干燥器B中的吸附剂彻底再生,热的再生气经过冷却器、气水分离器降温,除去游离水后进入干燥器C,吸附掉氢气中的剩余水分,成为露点低于-65℃的产品气,经过滤器,成为产品氢气(单槽<40℃、1.6MPa、1000Nm3/h)。每8小时各干燥器切换到下一个状态。所有系统中气动阀门均带有阀位反馈,可以第一时间发现非正常工作的阀门,使整个工艺系统更加安全可靠。

2)氧气纯化装置

经气液分离器出来的粗氧气进入脱氢设备,在钯催化剂作用下,利用O2氧化性性,将粗氧气中的H2进行反应生成H2O(化学反应式2H2+O2=2H2O)。经脱氢后的粗H气体进入干燥器,通过吸附剂吸附除去氧气中的水分。干燥器再生过程采用电加热器加热的方式,再生加热所需的电加热器温度为200℃,吸附终了后温度为40℃。

氧气纯化装置主要由脱氢设备、干燥器组成,将气液处理器分离得到的氧气进一步干燥,产生合格的气体,贮存到氧气缓冲罐。从气液分离器出来的氧气(单槽<40℃、1.8MPa、500Nm3/h),经过冷却器冷却再进入气水分离器,除去游离水分后进入干燥器A,氧气中的水分被吸附剂吸附除去,成为产品气后进入干燥器B,氧气被干燥器B内的电加热元件加热后将干燥器B中的吸附剂彻底再生,热的再生气经过冷却器、气水分离器降温,除去游离水后进入干燥器C,吸附掉氢气中的剩余水分,成为露点低于-65℃的产品气,经过滤器,成为产品氧气(单槽<40℃、1.8MPa、500Nm3/h)。每8小时各干燥器切换到下一个状态。所有系统中气动阀门均带有阀位反馈,可以第一时间发现非正常工作的阀门,使整个工艺系统更加安全可靠。

本项目设置1套9000Nm3/h的氢气纯化装置,1套4500Nm3/h的氧气纯化装置。

(六)氢气压缩

本项目配备7台3000Nm3/h的低压隔膜压缩机,系统六开一备。从纯化装置出口的氢气经过氢气缓冲罐后,进入隔膜压缩机,升压至4.0MPaG后通过管道输送至园区用氢企业。项目另设2台500Nm3/h的中压隔膜压缩机。从纯化装置出口的氢气经过氢气缓冲罐后,进入隔膜压缩机,升压至22.0MPaG后通过管道至氢气充装站,供4个泊位的H2装车,单位时间充装能力最大为1000Nm3/h。考虑装车为非连续运行,压缩机不设备机。

(七)氧气液化

采用循环氮压机+高低温透平膨胀机的氮制冷循环,从0.6MPa压力氮气管网节流来的氮气,进入循环氮气压缩机。从循环氮气压缩机出来的高压氮气,分为两部分:一部分高压氮气进入主换热器经冷却后,从主换热器上部抽出进入高温膨胀机的膨胀端进行膨胀,膨胀后的氮气返回主换热器,复热后进入循环氮气压缩机入口;另一部分高压氮气经高低温透平膨胀机的增压端增压后,经机后水冷却器冷却后分为两股:一股进入主换热器,被返流氮气冷却,变成液氮,液氮经节流后,进入气液分离器,汽化的氮气返回主换热器,被复热后进入低压氮气(0.01MPa)管网;另一股高压氮气进入主换热器被返流的氮气冷却后,从主换热器中部抽出,进入低温膨胀机的膨胀端进行膨胀,获得装置所需的大部分冷量,膨胀后的氮气进入主换热器复热后,进入循环氮气压缩机入口,完成循环。

液化氧气:采用循环氮压机+电拖动高低温透平膨胀机液化技术。氧气纯化装置的低压氧气(单槽<40℃、1.8MPa、500Nm3/h)进入氧液化换热器,氧液化器的冷流股是从气液分离器出来的液氮,氧气被液化,一股低压液氮汽化并复热至常温出冷箱放空,一股液氮汽化并复热回氮气循环压缩机,液氧送出冷箱后去贮槽。

(八)项目用能情况

项目建成投产后,年综合能源消费量为45025.41吨标准煤(当量值)112449.08吨标准煤(等价值);年用电量36623.31万千瓦时,全部使用可再生能源电力;年产值22995.65万元,年增加值6830.14万元,单位增加值能耗6.59吨标准煤/万元(当量值)、16.46吨标准煤/万元(等价值);核减可再生能源消费量后,单位增加值能耗0.0022吨标准煤/万元(当量值)、0.0023吨标准煤/万元(等价值)。制氢系统单位能耗4.58千瓦时/立方米,制氢系统能效值77.21%。

项目用能统计边界

(九)项目节能措施

1、工艺节能措施

本项目工艺技术、工艺设备的选择过程中尽量采用国内外先进技术和设备,在各专业的方案确定上分别进行了重点考虑,以达到节能降耗的目的。在选定核心技术的条件下,优化全厂总工艺流程,使其他技术的选择在总体上满足全厂流程最优化的要求。

2、设备节能措施

(1)换热器采用高效、低压降换热器提高效率,减少能耗;在机泵的选用上选用高效机泵,提高设备效率。采用先进的自动控制系统,使得各系统在优化条件下操作,提高全厂的用能水平。

(2)加强设备及管道隔热和保温等措施,对所有高温设备及管线均选用优质保温材料,减少散热,提高装置及系统的热回收率。

3、节电措施

(1)变压器采用低耗节能型产品。

(2)变电所设置低压功率因数补偿装置。

(3)与工艺专业配合选用节能型电机。

(4)根据调速要求,装设变频调速装置。

(5)根据实际配电情况考虑谐波补偿装置。

(6)根据使用环境的不同,照明设计宜选用绿色照明器具,如金属卤化物灯、无极灯、使用电子镇流器、高效节能荧光灯,并根据价格和可靠性适当考虑新型节能光源(如LED灯)。

(7)变电所位置尽可能靠近负荷中心,从配电线路出发,尽量配置最短的路径,以减少配线的长度,尽可能平衡三相负荷,从而降低线损。此外,在同样导线截面下应选择载流量大的电缆,应优先选YJV型电缆,而不选择VV型电缆,这样既节约投资又减小线损。大截面电缆要求选择单芯电缆,提高输送能力,节约资金,节约铜材,节省空间。

(8)采用智能照明控制系统,自动管理,通过红外感应装置检测,无人区域自动关灯。并可根据照度调节和控制。照明以清洁、明快为原则进行设计,同时考虑节能因素,室内外照明应选用发光效率高、显色性好、使用寿命长、色温相宜、符合环保要求的光源。室外照明装置应限制对周围环境产生的光干扰。荧光灯采取分散电容器补偿,或电子整流器。通道、厕所等场所采用节能型灯具,并选用声光控开关。

(9)本项目根据工艺要求一些重要设备配有变频器,同时DCS系统等配有UPS电源装置,应急电源系统配有EPS电源装置。变频器、UPS、EPS等均属于非线性负荷,会产生一定的谐波。为防治谐波的产生,要求这些设备应加装输入滤波电抗器和输出滤波电抗器。同时在谐波负荷集中的变电所设计滤波器,对谐波进行滤除。此外,对配电变压器选择DYn11接线组别吸收3、6、9等高次谐波。

(十)减碳措施

光伏发电站为本项目提供电力,避免外购电力引起CO2排放。

安装太阳能光伏发电系统,发出来的电自发自用,用于厂内建筑照明电耗,减少电耗。

根据用电点和总平面布置,将变压器、配电室布置在接近负荷中心处,以降低电压损失和线路损耗。

(十一)咨询工作过程

公司接受深能北方(鄂托克前旗)能源开发有限公司的委托,收集企业能源利用现状资料和项目可行性研究报告。根据《中华人民共和国节约能源法》、《国务院关于加强节能工作的决定》、《固定资产投资项目节能审查办法》、《内蒙古自治区固定资产投资项目节能审查实施办法》等法规和文件的要求,按照《固定资产投资项目节能审查系列工作指南》(2018年本),在听取各部门对项目建设的意见和建议后,参考有关技术资料,秉承客观、独立、公正、科学的原则,按照专业的节能评估方法,进行节能评估。

(十二)咨询成果:《深能北方(鄂托克前旗)能源开发有限公司鄂尔多斯市鄂托克前旗上海庙经济开发区光伏制氢项目》节能报告于2024年2月3日通过内蒙古自治区发展和改革委员会节能审查,并取得节能审查意见批复文件。

Copyright © 2018-2022 内蒙古自治区工程咨询协会 Inc.All rights reserved 蒙ICP备16002394号-1

地址:内蒙古呼和浩特市赛罕区鄂尔多斯东街内蒙古电力勘测设计院西楼5楼西区| 邮编:010010

联系电话:0471-6659188 传真:0471-6659188

电子邮件:ngczxxh@163.com